手机、电脑等电子设备的充电器留在插座上会不会耗电?

图片:markusspiske / CC0

高赞回答已经将各种充电器的空载功率进行了详细的测试,应该说结论已经很精确了。

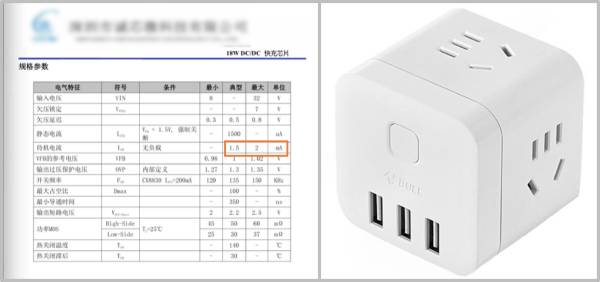

我找到了一份某公司的 18W 充电器的技术标注,典型待机电流为 1.5-2 个 mA,乘以 3.3V 左右的工作电压,得到的结论也是 0.004W 左右,相差不多。

我算了一下,按照 0.6 元一度电来计算,在这个功率下你插着这个充电器,一年的电费大概是3 分钱不到。这还没计算分时电价带来的折扣,相信你肯定不会因为这个功率损耗的电费而感到心疼。

作为一个专业的新能源汽车科普号,我们联合知乎作者 @朱玉龙制作了一期视频,拆开了一个手机充电器,和一个车载充电器。从原理和设计思路上,对于这两者的异同进行了解析。请戳下面的视频——

——如果不想点开视频,也可以看以下的文字稿——

其实不论是将 220V 民用交流电,转换为 5V 左右的直流电给手机电池,还是转换成 370V 左右的直流电给新能源车电池。它的原理都是一样的。从字面意义上来理解。应该只要经过“整流”和“变压”两个环节。

我们今天特意准备了两个充电器,一个是来自华强北的山寨五福一安充电头(主要是小编预算有限,不舍得拆手里 18W 的头),一个是纯电动车上典型的 6.6kW 充电器。我们一起来看一下,具体是怎样实现的。

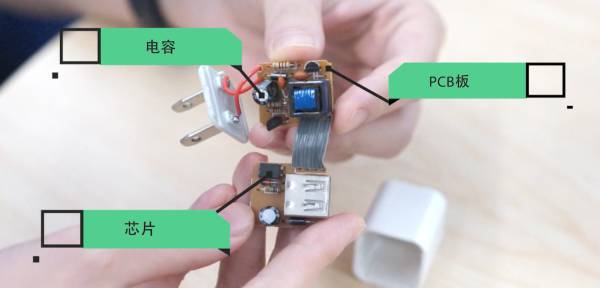

1、结构

先看手机充电器,有一块迷你的 PCB 版,电感、电容和芯片等等。

再看一个车载充电器,电子元器件更加密密麻麻。但基本还是些类似的的元器件——电容、电感、变压器、功率半导体开关等。

2、工作原理

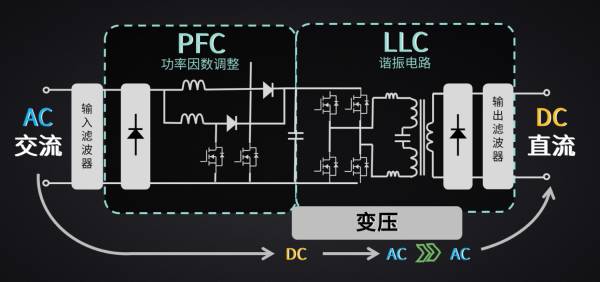

这个典型的车载充电器电路,分为PFC 功率因数调整和LLC 谐振电路两部分。

PFC 电路功能:

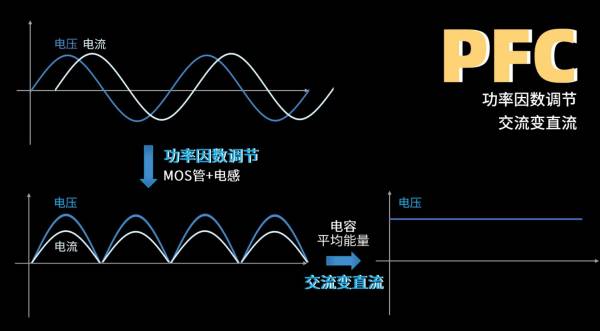

好比大厨在做菜前的切配,是将食材切成合适的大小和形状,为后续的蒸、煮、煎、炸做准备。

PFC 电路的任务,是将 220V 民用电的功率因数进行调节,并将交流电转换成直流电。但切完的菜还只是半成品,不能直接上桌。

LLC 电路功能:

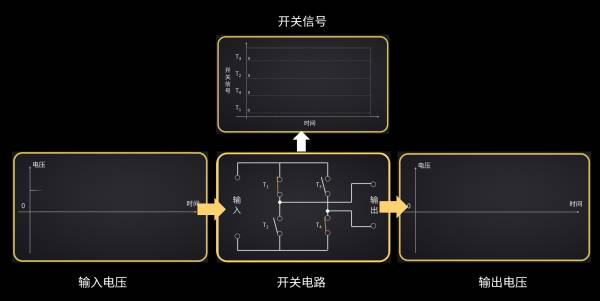

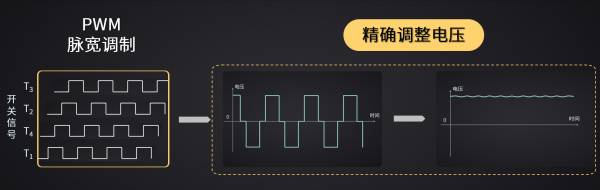

后续 LLC 谐振电路,则开始对电进行真正的加工。四个功率半导体开关通过高频而有规律的开和关,用 PWM 脉宽调制的方法,将直流电精确地调整为目标波形。

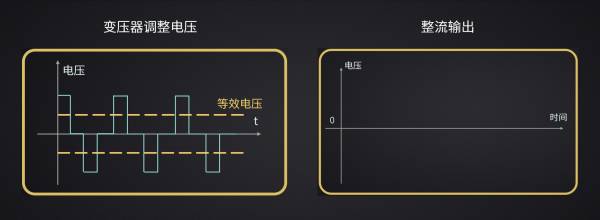

变压器将电压从 220V 提高到目标电压后,再整流为直流电,即可输出给电池充电了。

3、手机充电器与车载充电器区别

这两者因为需求不同,而存在很多区别。首先是对效率的追求不一样。

相信你一定遇到过“手机充电器发烫”的情况,你可能不会为了发热浪费的电费心疼,但在新能源车上,就完全不同了。一个很普通,用于慢充的车载充电器,功率都有 6.6kW,是 iPhone 现阶段支持最快充电功率——18 瓦 PD 协议的整整360 倍。

所以无论从节能环保,还是你的钱包,或者是散热的角度来考虑,车载充电器的效率,都需要锱铢必较。

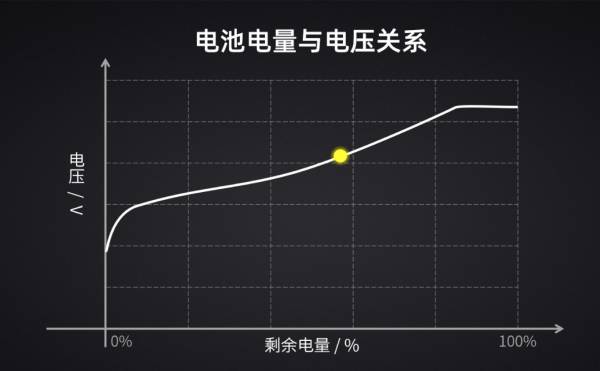

就像应对食客对于口味的不同要求,大厨要调整火候、调味。车载充电器中的 LLC 电路也必须配合电池电量与电压间的关系曲线,实时调整输出电压。控制越精确,电能转换效率就越高。

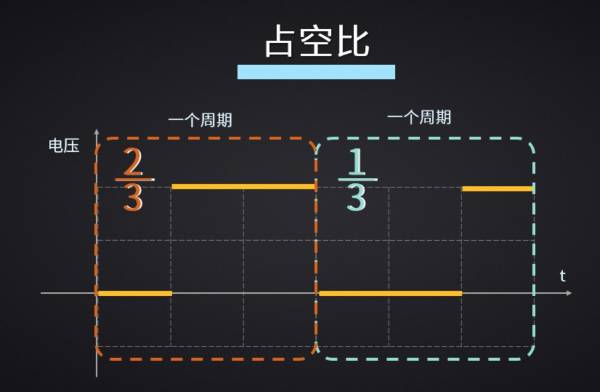

变压器只能按照固定比例调整调节电压。而 LLC 电路能通过 PWM 脉宽调制,对电压进行精确的实时调节。

这些功率半导体开关,每秒钟打开和关闭成千上万次。精确调整他们打开和关闭时长的占比,就能对输出电压进行非常精确的控制。整体电能的转换效率,也会因此提高。最终实现整个充电器 95%以上的转换效率。

另一方面,消费电子领域则非常重视通用性和便携性。

这样你随便找一个充电口,或一根充电线,都可以充上电。也就是存在一个 USB 标准。它将充电分成了两步,在源头和目标之间增加了一个 5V 的中间标准。

外置的手机充电器,完成第一步“降压”与“整流”的加工任务,统一输出 5V 直流电。

后续通过手机内部的电路,完成最终将 5V 降低到 3.7V 左右的任务,为锂电池充电。

而新能源汽车上是没有了中间标准的。

将 220V 民用交流电,转换为 350V 左右的直流电的工作,全部由车载充电器完成的。墙上的慢充桩,只是一个识别插枪并负责连接的开关。

5g 时代即将到来,消费电子领域与新能源汽车行业都在经历着快速发展,都在逐步走向标准化的进程中。在电动车快充领域,已经基本实现了对外接口统一。也就是任何一个快充桩,输出的都是 350V 左右的直流电,可以直接为电池供电。但慢充领域只是将交流端的“插口”标准化了,充电枪形状一致。实际各家的车载充电器并没有统一,A 品牌的车载充电器没变法直接用到 B 品牌车上。

这样无法将车载充电器的功能集成在充电桩上。结果就是新能源车需要每天拖着充电器到处跑,还占用车内的空间。这也是慢充速度难以提高的原因。如果充电功率需要从 6.6kW 进一步提升,车载充电器会变得更加笨重。

那能不能复制 USB 充电口的成功,集成一个统一的充电器,让不同品牌不同车型的充电器可以外置呢?规模化应用后,成本一定会很更低,普及也会更方便。很遗憾,目前看来还实现不了。因为现在各大厂商的电池,电芯选型不一,容量电压不一,BMS 通讯协议也各不相同。行业还在快速发展,短期来看要统一比较困难。

但是说要在车上省下一套充电器的元器件,也并非没有可能。还有另一个办法,将充电器与 DCDC 等用电器进行深度的整合。具体内容,我们今后会进一步介绍。